Focus | 11/10/2018

Proche du client: créatif, numérique, à distance

De nouvelles solutions pour l’industrie

Les technologies numériques sont de plus en plus présentes dans la production, et les services distants sont en plein essor. Identifier les nouvelles solutions qui conviennent à une entreprise est une tâche créative. ABB aide ses clients en leur proposant des solutions numériques ultra-modernes et les accompagne dans leur processus de recherche créative.

La production industrielle du futur utilisera de plus en plus de solutions numériques et gèrera les installations avec des services distants. Ce qui, dans un premier temps, semble être un fait banal soulève finalement de nombreuses questions. Quelles sont les technologies associées à la transformation de la production industrielle classique? À quelle vitesse et dans quelle mesure les processus changent-ils? De quelle manière les entreprises de production basée sur les données gardent-elles la main sur leurs connaissances et leurs développements? Par ailleurs, quels nouveaux services et solutions créatives répondront au mieux aux besoins de mon entreprise et avec quel partenaire pourrai-je les mettre en oeuvre?

De précieuses données

Ces questions font l’objet de discussions au sein de groupes d’experts et d’associations qui fournissent quelques éléments de réponse. Visiblement, ce développement est déjà bien engagé. D’après les informations de l’association professionnelle Swissmem, les capteurs, l’analyse de données et la maintenance prédictive font partie des domaines les plus concernés par la numérisation dans l’industrie suisse. Le fonctionnement de systèmes de production intelligents en réseau produit de précieuses données industrielles très sensibles qui sont déterminantes pour la sécurité des processus et des produits. Il est indispensable d’assurer la disponibilité des informations au bon moment et au bon endroit et de les protéger contre la manipulation des données. D’après M. Karl-Heinz Niemann, qui officie dans l’informatique des processus et la technique d’automatisation à la Hochschule de Hanovre, la globalisation continue des marchés stimule le développement des services distants: «Les entreprises commercialisent leurs produits dans le monde entier. Pour pouvoir offrir un service de qualité, le télédiagnostic sera un instrument de choix pour un support complet.»

Façonner l’avenir du monde numérique exige des solutions efficaces. En proposant aujourd’hui plus de 210 solutions et services numériques, ABB crée une véritable valeur ajoutée pour les clients. ABB Ability aide les clients à développer ou à améliorer les processus. C’est aussi le moyen d’optimiser la planification et le pilotage de l’exploitation en temps réel. ABB réunit dans ABB Ability tout son savoir-faire numérique, de l’équipement le plus simple jusqu’au cloud en passant par le périmètre du réseau. Les solutions ABB Ability aident les clients à améliorer la performance, la productivité, l’efficacité et la sécurité durant tout le cycle de vie opérationnel en leur fournissant les outils adéquats et un soutien optimal. Avec ABB Ability, ABB explore tout le potentiel de la numérisation et contribue durablement au progrès avec ses clients.

Des solutions sur mesure

Pour répondre à la question de savoir quelles nouvelles solutions dans le monde des services numériques répondront au mieux aux besoins spécifiques des clients, ABB s’appuie sur des méthodes et des processus créatifs. Il est également important d’établir une communication étroite avec le client pour permettre une compréhension commune des tâches sous différentes perspectives et élaborer des solutions sur mesure. C’est dans ce sens qu’ABB a créé le «Co-Innovation Lab» à Baden-Dättwil en Suisse. Andreas Koch, directeur Service Suisse chez ABB, déclare à ce sujet: «Nous organisons des ateliers de co-création avec les clients, au cours desquels nous commençons par identifier leurs problématiques. Ensuite, nous élaborons souvent des idées en combinant l’expérience du client et les compétences techniques d’ABB. Dans un deuxième temps, lorsque les problématiques et l’intérêt du client sont clarifiés, nous abordons les solutions techniques concrètes. Pour ce faire, nous utilisons diverses techniques d’innovation, par ex. la méthode du Design Thinking. À l’issue des ateliers, nous décidons généralement de tester la solution élaborée et de vérifier son intérêt dans une installation pilote. Cette méthode souple boucle rapidement le cycle d’apprentissage afin de recueillir rapidement des expériences positives ou négatives, corriger la stratégie et poursuivre le travail.»

«Il ne suffit pas de programmer un outil. L’organisation et le service sous-jacents doivent suivre.»

Des services connectés pour les robots

C’est aussi en étroite collaboration avec le client que l’unité Robotics d’ABB travaille sur sa solution Connected Services. Marc-André Zingg, Local Business Unit Manager Robotics chez ABB Suisse, explique à ce sujet: «Les Connected Services améliorent la disponibilité d’un robot. Le cycle de vie du robot s’allonge et sa performance est optimale.» Les Connected Services réunissent cinq modules: Condition Monitoring, Backup-Management, Remote Access, Fleet Assessment et Asset Optimization. Les robots sont connectés au cloud et ABB surveille leur fonctionnement à l’aide de données de mesure. «Il ne suffit pas de programmer un outil. L’organisation et le service sous-jacents doivent suivre», indique Marc-André Zingg. Cette offre est déployée auprès de clients d’ABB dans plus de 750 ateliers de production. Les Connected Services numériques sont un modèle de réussite grâce à une interaction étroite avec le service physique. «Un grand nombre de nos clients souhaite pouvoir utiliser les mêmes outils que pour le service des robots», indique Marc-André Zingg. «En mettant ces outils à leur disposition, nous permettons à nos clients de gérer leurs robots avec la même efficacité et le même professionnalisme que le service d’ABB.»

Des services pour les systèmes de conduite

Comme pour les robots, les données sont déterminantes dans les solutions destinées à des systèmes de conduite relativement complexes. Mario Drinovac, Local Business Unit Manager de l’unité Control Technologies d’ABB Suisse, déclare à ce sujet: «Lorsque nous parlons de produits numériques, nous pensons à des solutions dans lesquelles les données d’une installation de production sont centrales.» Le point d’entrée est le balayage des données. Pour cela, il n’est pas nécessaire que les spécialistes installent un logiciel. Il leur suffit d’utiliser le Service Product Data Collector (SPDC), une sorte de carte mémoire Flash. Il collecte des données complètes sur le matériel et les logiciels du système de conduite, ainsi que des données sur l’état de performance du système et la cybersécurité. «L’inventaire du système de conduite fournit déjà des informations importantes. D’après notre expérience, de nombreux exploitants d’installations ne savent pas en détail ce qui est installé», précise Mario Drinovac. «Cela tient au fait que beaucoup d’installations et leur commande possèdent un historique qui est souvent négligé.» L’analyse de performance et de sécurité est généralement effectuée sur la base de 100 à 150 indicateurs clés de performance (KPI), chacun assorti de 5 à 10 paramètres. Il en résulte une très grande quantité de données que les experts des services numériques d’ABB Ability Asset Health pour les systèmes de conduite analysent de manière entièrement automatique. À titre de base de comparaison, il existe la Knowledge Base, une base de données contenant plus de 500 KPI pour tous les anciens et nouveaux systèmes d’ABB. D’ici la fin 2018, il y en aura 1000. La première étape de l’analyse détermine l’état de l’installation. Ensuite, ABB Ability Asset Health pour les systèmes de conduite définit le contexte et les causes, vérifie les effets des données mesurées sur la performance et la cybersécurité, hiérarchise l’entretien des différents éléments et décrit enfin l’élimination des défauts.

«Lorsque nous parlons de produits numériques, nous pensons à des solutions dans lesquelles les données d’une installation de production sont centrales.»

Augmentation de la disponibilité

Jusqu’à présent, les systèmes étaient rarement analysés avec autant de précision. Cela aurait été pertinent et aurait considérablement augmenté la disponibilité et la sécurité des installations, mais ce n’était pas réalisable du point de vue de la charge que cela impliquait. «Avec les services numériques d’ABB Ability Asset Health pour les systèmes de conduite, nous pouvons réaliser une analyse automatique en un rien de temps et aider nos clients à optimiser la performance de leurs installations en maintenant la charge raisonnable», indique Mario Drinovac. L’analyse des données s’effectue sur la plateforme ABB Ability, sur laquelle repose aussi la Knowledge Base. L’accès aux données passe par le portail «My Control System» d’ABB qui s’adapte automatiquement au client et à l’installation correspondante et qui fournit des données telles que des listes d’inventaire, la planification du cycle de vie, les risques opérationnels actuels et des recommandations de mesures d’entretien. Les avantages pour le client sont évidents: il peut éliminer les problèmes de manière préventive avant que des répercussions négatives soient observées. La sécurité et la disponibilité sont renforcées, les coûts diminuent. Il est aussi possible de mieux planifier et préparer les arrêts nécessaires. Un changement de stratégie peut être opéré afin de passer d’un entretien réactif à un entretien proactif.

Croissance rapide de la demande

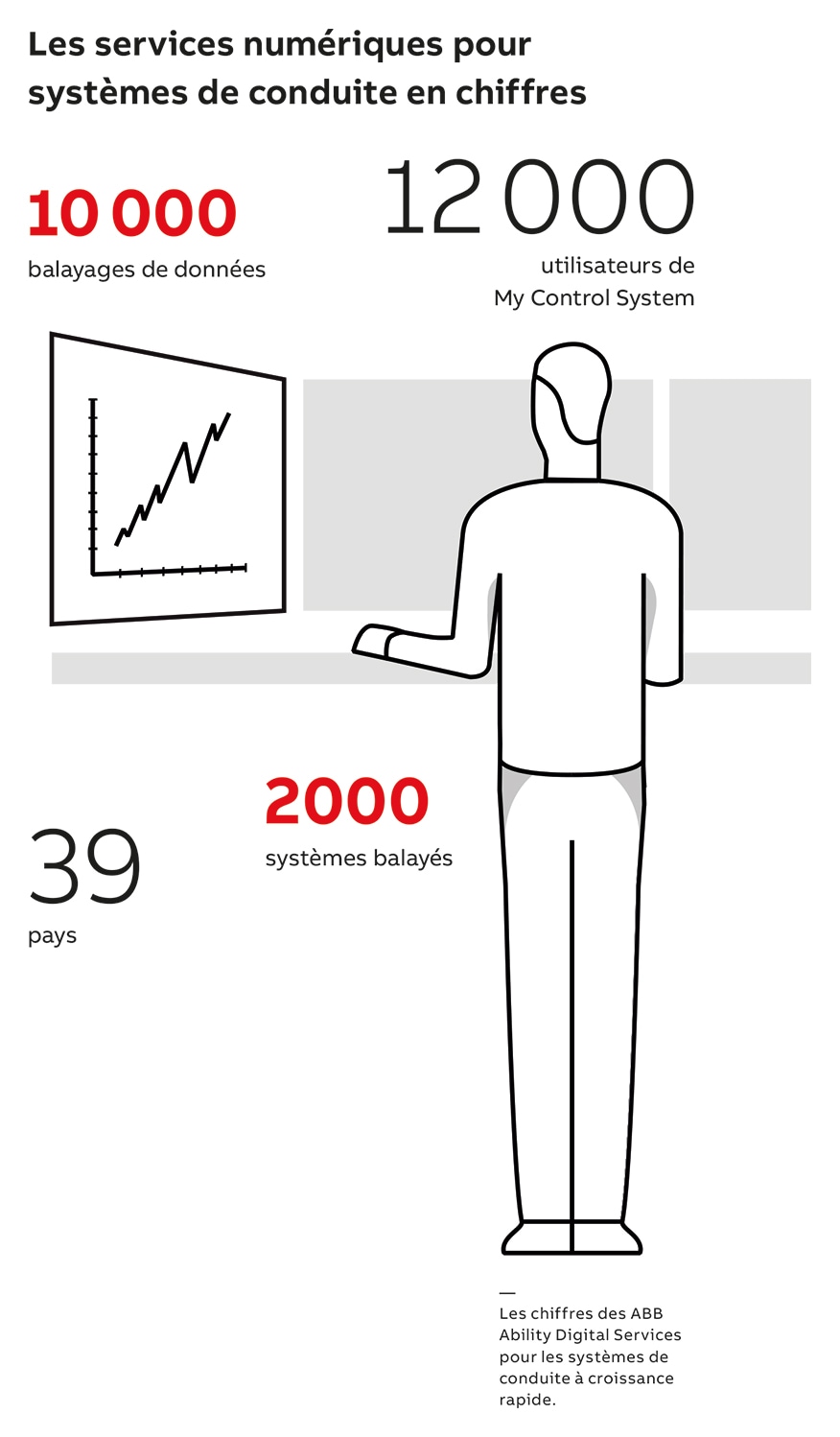

Les services numériques pour les systèmes de conduite connaissent un essor rapide. Depuis leur lancement il y a trois ans, la demande double chaque année. «Une des clés de ce succès repose sur la structure de nos prestations de service qui nous permet de fournir les mêmes services pour toutes les installations, même les plus anciennes», explique Mario Drinovac. Au total, 12 000 utilisateurs dans 39 pays sont inscrits sur le portail «My Control System». Les services numériques exigent des connaissances spécifiques. ABB a donc établi sur douze sites en Europe, en Asie et en Amérique des Collaborative Operations Centers (COC) dans lesquels des experts sont disponibles 24h/24. «La numérisation des services permet de renforcer la collaboration», affirme Mario Drinovac. «Les Collaborative Operations Centers mettent les collaborateurs de nos clients en liaison avec les experts en technologies et processus d’ABB.»

«La numérisation des services permet de renforcer la collaboration.»

Solution d’entraînement numérique

ABB Ability Condition Monitoring pour groupes propulseurs est une solution numérique qui regroupe les données des capteurs et des entraînements avec une analyse basée sur le cloud en intégrant tous les composants utilisés dans une installation industrielle. Le Condition Monitoring pour groupes propulseurs électriques couvre les convertisseurs de fréquence, les moteurs, les roulements et les pompes. C’est le premier service intégré de ce type dans l’industrie. La solution affiche les principaux paramètres d’exploitation des différentes installations sous la forme d’un système unique et propose aux clients, avec le soutien d’ABB, les mesures d’entretien nécessaires à un fonctionnement optimal. L’élément déterminant du groupe propulseur numérique est la surveillance. Chaque groupe propulseur physique et tous ses composants envoient des données de mesure sur le cloud via un réseau. L’opérateur voit ensuite ces données s’afficher sur un tableau de bord simple en vert, jaune ou rouge selon l’état. Les données ainsi obtenues permettent de réaliser une analyse et une planification de l’entretien complètes pour une exploitation et un système d’entraînement efficaces. Les utilisateurs peuvent donc surveiller à distance l’état de fonctionnement des groupes propulseurs industriels au travers d’un portail cloud unique intégré. Ronald Wenger, Digital Leader Local Division Robotics & Motion chez ABB Suisse, en évoque les avantages: «Notre nouvelle surveillance de l’état réunit le savoir-faire d’ABB et des outils de détection et d’analyse. Cet avantage numérique améliore le temps d’exécution des processus et la performance chez le client, tout en minimisant les risques et les coûts.»

«Notre nouvelle surveillance de l’état réunit le savoir-faire d’ABB et des outils de détection et d’analyse.»

Des pompes intelligentes

La solution pour la télésurveillance de moteurs à basse tension inclut un capteur intelligent installé sur les moteurs. Ce produit permet d’atteindre jusqu’à 70% de réduction des temps d’arrêt, jusqu’à 30% d’allongement de la durée de vie des moteurs et jusqu’à 10% d’économie d’énergie. Pour pouvoir fournir le capteur intelligent pour pompes, ABB travaille avec des fabricants de pompes tels que le Suisse Emile Egger & Cie SA. La solution initialement développée pour Egger surveille au moyen d’une analyse de données la température, les vibrations et l’état des roulements, en particulier sur les pompes à eaux usées, pour empêcher une obstruction ou d’autres problèmes. Jusqu’à présent, les pompes devaient être vérifiées plusieurs fois par semaine, ce qui était une tâche longue et fastidieuse.

Les experts et les chercheurs d’ABB ont mis à profit leur expérience pour mettre au point ce capteur de moteur éprouvé qui permet désormais également de connaître des valeurs telles que la vitesse de la pompe, les vibrations totales, le déséquilibre, la cavitation, c’est-àdire la formation de bulles de vapeur dans les liquides, ou l’obstruction. En 2017, ABB et Egger ont testé des prototypes du capteur intelligent pour pompes dans des conditions de fonctionnement réelles. On retrouve dans ces installations pilotes tout l’univers numérique de la technologie du capteur intelligent ABB Ability. Les messages d’état et les indicateurs de performance sont non seulement collectés, mais aussi transférés vers l’ABB Ability Cloud via une passerelle. Les exploitants d’installations de pompage ont la possibilité de consulter un certain nombre de données simples en utilisant une application sur leur smartphone ou sur un portail Internet. ABB et des entreprises partenaires spécialisées réalisent des analyses complémentaires sur le cloud pour identifier les tendances pertinentes pour l’exploitation.

Aujourd’hui, le capteur intelligent pour pompes est d’ores et déjà en service dans de nombreuses installations du monde entier, notamment des clients d’Egger. Il y a grandement contribué à simplifier la surveillance des pompes.